Über die Leistung hinaus: Berücksichtigung von Zuverlässigkeitsbedenken bei der Flüssigkeitskühlung

In der heutigen fortschrittlichen Hyperscale-Rechenzentrumslandschaft sind Flüssigkeitskühlsysteme für die Leistung der nächsten Generation unerlässlich. Diese Systeme erhöhen die Gerätedichte mit Flüssigkeitskühlkreisläufen, die an hochwertige Elektronik angeschlossen sind, um Wärmelasten direkt zu kühlen. Kühlmittelleckagen aufgrund von Korrosion oder Problemen mit der Flüssigkeitsverbindung verringern jedoch die Effizienz, beschädigen Komponenten und erhöhen die Wartungskosten. Boyd geht potenzielle Lecks proaktiv mit präziser und robuster Fertigung und strengen Tests an, die in über vier Jahrzehnten Erfahrung perfektioniert wurden, um qualitativ hochwertige, zuverlässige und leckagefreie Flüssigkeitskühllösungen zu gewährleisten.Haben Sie eine Serviceanfrage für die Kühlmittelverteilung?

Der Boyd Unterschied

Boyds jahrzehntelange Erfahrung in der Entwicklung von Flüssigkeitssystemen und flüssigen Komponenten gibt uns die Erfahrung, Lecks vor Ort zu vermeiden. Unsere Designs, Prozesse und Fertigung sind alle darauf ausgerichtet, jeden Aspekt potenzieller Leckagen zu berücksichtigen. Lesen Sie weiter, um mehr über die verschiedenen Arten von Lecks zu erfahren und wie Boyd sie verhindert.Die Ursachen von Kühlmittelleckagen in Flüssigkeitskühlsystemen verstehen

In Flüssigkeitskühlsystemen stellt das Austreten von Kühlmittel ein erhebliches Risiko dar und kann die Leistung und Zuverlässigkeit beeinträchtigen. Zu verstehen, warum Kühlmittellecks auftreten, ist entscheidend für eine wirksame Prävention. Korrosion und Probleme mit der Flüssigkeitsverbindung sind die Hauptfaktoren, die zu Kühlmittelleckagen führen.

Probleme mit flüssigen Verbindungen:

Kühlmittel fließt durch komplizierte Netzwerke in einem flüssigen System. Wir nennen diese Fluidverbindung und sie ist für ein effizientes Wärmemanagement in dicht besiedelten elektronischen Umgebungen unerlässlich. Die Verschraubungen und Schläuche des Flüssigkeitskühlsystems von Boyd, einschließlich Dreh- und Schnellkupplungstypen (QD), werden strengen beschleunigten Tests unterzogen, um robuste Flüssigkeitsverbindungen zu gewährleisten. Schwenkbare Verschraubungen bieten Flexibilität an den Schnittstellen, während QD-Verschraubungen tropffreie Trennungen und einen "Hot-Swap-fähigen" Betrieb ermöglichen, um die Installation und die Kontinuität der Wartung zu verbessern.Mit zunehmender elektronischer Dichte werden die Kühlkreislaufdesigns schnell erweitert, um eine größere Masse an Hardware aufzunehmen. Dies erhöht das Risiko von Problemen mit der Flüssigkeitsverbindung. Die Reduzierung des Risikos von Flüssigkeitsverbindungen beginnt mit robusten Rohr- und Verschraubungskonstruktionen, die strengen Tests unterzogen werden. Geeignete Verpackungslösungen und Handhabungsverfahren sind ebenfalls entscheidend, um Lecks von Flüssigkeitsverbindungen proaktiv zu verhindern. Diese schweren Kühlbaugruppen erfordern mechanische Unterstützung beim Versand, bei der Handhabung und bei der Lagerung, um die Belastung der Flüssigkeitsverbindungen zu verringern und eine schnelle, wiederholbare Installation zu gewährleisten.

Gewährleistung einer leckagefreien Zuverlässigkeit bei Verbindungsverbindungen, Armaturen und Dichtungen für Flüssigkeitskühlsysteme

Unsere Flüssigkeitskühlsysteme verfügen über verschiedene gemeinsame Technologien, um unterschiedliche Kundenanforderungen zu erfüllen und gleichzeitig Leckagen zu vermeiden. Wir löten oder löten Verbindungen, um starke, langlebige Metallkomponenten und -baugruppen herzustellen, die in jahrzehntelanger Fertigungserfahrung perfektioniert wurden. Bei Widerhakenverschraubungen erhöhen wir die Sicherheit, indem wir sie mit Rohrschellen kombinieren, um eine dichte und leckagefreie Verbindung zu gewährleisten. Um O-Ring-Dichtungen zu schützen, integrieren wir Filter während der Tests und in unsere Kühlmittelverteilungseinheiten (CDUs), um größere Partikel zu entfernen, die die Integrität der Dichtungen beeinträchtigen könnten. Boyd fertigt, handhabt, testet und verpackt sorgfältig Verbindungen, Armaturen und Dichtungen für den Flüssigkeitskühlkreislauf, um sichere Flüssigkeitsverbindungen zu gewährleisten, bevor sie den Kunden erreichen. Dieser strenge Prozess erhält die Integrität der Verbindung und minimiert das Risiko von Leckagen.

Korrosion:

Korrosion stellt ein erhebliches Risiko für Flüssigkeitskühlsysteme dar. Korrosion in Flüssigkeitskühlsystemen tritt häufig im Inneren des Systems auf und ist schwer zu erkennen, aber eine der Hauptursachen für Kühlmittellecks. Galvanische Korrosion und Erosionskorrosion sind die beiden Hauptprobleme.

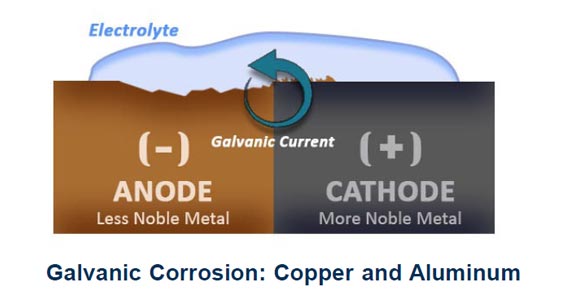

Galvanische Korrosion tritt auf, wenn unterschiedliche Metalle in Gegenwart eines Elektrolyten in Kontakt kommen, wie z. B. das Kühlmittel in flüssigen Kühlsystemen. Salze und Verunreinigungen, die die Ionisation begünstigen, beschleunigen diesen Prozess. Um die galvanische Korrosion zu mildern, sind gründlich saubere Oberflächen und der Einsatz von Korrosionsinhibitoren erforderlich. Diese Inhibitoren passivieren Metalloberflächen und schützen sie so vor Korrosion. Das regelmäßige Auffüllen von Inhibitoren ist unerlässlich, da sie mit der Zeit allmählich erschöpft sind.

Erosionskorrosion tritt auf, wenn eine erhöhte Kühlmittelgeschwindigkeit Metalloberflächen erodiert, was häufig durch turbulente Strömung oder scharfe Kurven im Kühlmittelweg verursacht wird. Diese Erosion schwächt die Materialien und erhöht das Risiko von Leckagen und schließlich einem Systemausfall. Effektive Designlösungen minimieren Änderungen der Strömungsgeschwindigkeit und sorgen für reibungslose Kühlmittelwege, um Erosionskorrosion zu verhindern.

Boyd begegnet diesen Korrosionsrisiken durch den Einsatz fortschrittlicher Dichtungen, korrosionsbeständiger Materialien, präziser Fertigungstechniken und strenger Tests in Flüssigkeitskühlsystemen. Diese proaktiven Maßnahmen entschärfen nicht nur Probleme mit der Flüssigkeitsverbindung, sondern gewährleisten auch einen zuverlässigen und effizienten Betrieb. Sie schützen die Integrität hochwertiger Elektronik, reduzieren Ausfallzeiten und senken die Wartungskosten über die gesamte Lebensdauer des Systems.

Verbesserung der Systemzuverlässigkeit: Erkennung von Kühlmittellecks in Flüssigkeitskühlsystemen

Das Erkennen von Kühlmittellecks in Flüssigkeitskühlsystemen ist entscheidend, um elektronische Komponenten zu schützen und die Systemzuverlässigkeit durch schnelle Reaktionsfähigkeit aufrechtzuerhalten. Bei diesem Verfahren wird eine Kombination aus Lecksensoren und Leckmessdrähten verwendet. Diese Sensoren erkennen die Sättigung und zeigen sofort das Vorhandensein eines Lecks an, wobei einige Systeme in der Lage sind, es genau zu lokalisieren. Die meisten Kühlverteiler (CDUs) verfügen über einen Lecksensor mit unterstützenden Leckmessdrähten, die von der Kühlplatte zum Verteiler und zur CDU verlaufen. Für Hot-Swap-fähige Kühlplatten oder Kühlkreisläufe ohne CDU-Anschlüsse ist ein zusätzlicher Onboard-Lecksensor notwendig. CDU-Druckschwankungen lösen einen Leckalarm aus, wenn der Druck des Systems korreliert wurde und der Druckmessumformer ausreichend empfindlich ist.

Optimierung der Leckageeindämmung: Über das Herunterfahren des Systems hinaus

Wenn ein Kühlmittelleck erkannt wird, leitet das System eine Abschaltung ein, um die Hardware zu schützen. Die CDU-Pumpe funktioniert nicht mehr, aber der Restdruck des Systems kann immer noch dazu führen, dass etwas Kühlmittel austritt. Durch das Hinzufügen eines Absperrventils zum Flüssigkeitssubsystem wird das Leck effektiv eingedämmt und verhindert, dass es andere Teile des Systems beeinträchtigt. Obwohl Lecksensoren und Absperrventile die Produktzuverlässigkeit nicht direkt verbessern, bieten sie eine entscheidende sofortige Reaktion auf Lecks, um katastrophale Schäden in fortschrittlichen Systemen zu verhindern. Darüber hinaus verbessert die Integration eines Proportionalregelventils in den Verteiler die Fähigkeit zur Leckageeindämmung.Optimierung der Leistung, Vermeidung von Lecks: Der Vorteil von Boyd bei der Flüssigkeitskühlung

Boyd leistet Pionierarbeit bei der Innovation durch die Entwicklung leckagefreier Lösungen, fortschrittlicher Dichtungstechniken und korrosionsbeständiger Materialien. Unser technisches und materialwissenschaftliches Know-how ermöglicht es uns, robuste Lösungen zu entwickeln, die die Integrität und Zuverlässigkeit von Flüssigkeitskühlsystemen gewährleisten. Boyd bewältigt Herausforderungen wie Probleme mit Flüssigkeitsverbindungen und Korrosionsrisiken durch strenge Tests und Präzisionsfertigungskapazitäten. Vereinbaren Sie einen Beratungstermin mit unseren Experten, um unser umfassendes Angebot an leckagefreien Lösungen zu erkunden, die auf Ihre spezifischen Projektanforderungen zugeschnitten sind und die Systemleistung optimieren.