Die Auswirkungen der Verwendung verschiedener Technologien bei der Fertigung von Flüssigkühlplatten

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. Sie können die Kosten jedoch senken, wenn Sie verstehen, wie sich Rauheit, Ebenheit, Härte, Oberflächentopografie, Montagemerkmale und Spezifikationen für Flüssigkeitsanschlüsse allesamt auf die Kosten einer Kühlplatte auswirken können. Durch die frühzeitige Einbindung Ihres Kühlplattenherstellers in den Designprozess werden Sie in der Lage sein, die Kostentreiber bei der Fertigung zu identifizieren und das kosteneffektivste Design zu wählen.

Die meisten Kühlplatten werden aus Aluminium gefertigt, aber einige neue Technologien verwenden Kupfer. Obwohl Kupfer eine bessere Wärmeleitfähigkeit hat, wird Aluminium häufiger verwendet, weil es normalerweise billiger, leichter und einfacher zu verarbeiten ist. Die Bearbeitung von Kupfer ist sehr schwierig und teuer. Wenn Aluminium die Spezifikationen für die thermische Leistung erfüllt, ist es im Allgemeinen das bevorzugte Material.

Zwei der beliebtesten Kühlplattentechnologien aus Aluminium sind verrohrt und vakuumgelötet (siehe Abbildung 1). Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion. Sie sind kostengünstig und bieten eine gute Massen-Wärmeabfuhr für niedrige bis mittlere Wattdichten. Vakuumgelötete Kühlplatten bestehen aus zwei Platten mit innerer Rippe, die metallurgisch miteinander verbunden sind. Sie sind in allen Größen erhältlich und bieten eine extrem hohe Leistung, was sie ideal für Anwendungen macht, bei denen konzentrierte Wärmebelastungen anfallen. Die Arbeitszeit ist sowohl für die Rohr- als auch für die vakuumgelötete Kühlplattentechnologie begrenzt. Aus diesem Grund neigen die US-Kühlplattenhersteller dazu, für kleinere Mengen mit Offshore-Herstellern vergleichbare Preise zu bieten. Die geringere Arbeitskostenreduzierung durch den Offshore-Einkauf wird in der Regel durch die Versand- und Zollkosten sowie die mit langen Transportzeiten verbundenen zusätzlichen Lageranforderungen ausgeglichen. The threshold quantity for offshore savings is usually about 10.000 cold plates or more per year.

Die größten Kostentreiber für Aluminiumkühlplatten sind, nach den oben genannten, die Bearbeitungszeit und zusätzliche Verarbeitungsschritte. Kühlplattenhersteller haben typischerweise Kosten für die Bearbeitungszeit, die die Maschinen-Abschreibungskosten, Strom, Verbrauchsmaterialien und Wartung abdecken. Je länger die Kühlplatte daher in der Maschine sitzt, desto teurer wird sie. Jeder zusätzliche Verarbeitungsschritt treibt die Kosten weiter in die Höhe.

Extrusionen und Gussteile

Um die Bearbeitungszeit zu minimieren und die Kosten zu senken, ist es am besten, so weit wie möglich Extrusionen und Gussteile zu verwenden. Eine Extrusion wird hergestellt, indem Metall durch eine Matrize gedrückt wird, um ein Objekt mit einem festgelegten Querschnitt zu erzeugen. Matrizen für eine neue Extrusion sind relativ kostengünstig und die Extrusionsgröße ist auf etwa 9 Zoll (22,86 cm) Breite begrenzt. Die Extrusionswandstärke muss relativ konstant sein und alle Kanäle oder Merkmale müssen gerade sein.

Ihr Hersteller kann auch eine Kombination aus Strangpressen und maschineller Bearbeitung verwenden, um Kosten zu reduzieren. Für einige der Merkmale kann eine Extrusion durchgeführt werden, und die komplizierteren Merkmale können dann maschinell bearbeitet werden. Eine andere Option zum Zweck der Prototypenerstellung besteht darin, die Kühlplatte für geringere Mengen maschinell zu bearbeiten und dann, sobald sich das Design bewährt hat und feststeht, die Matrize für die Extrusion zu fertigen. Dies wird helfen, die Extrusionskosten niedrig zu halten, vorausgesetzt, Sie entwerfen die Platte unter Berücksichtigung der extrudierten Merkmale.

Eine weitere Option zur Fertigung von Kühlplatten ist die Kombination von Gießen und maschineller Bearbeitung. Wenn das Gussteil beispielsweise nicht plan genug ist, ist ein sekundärer Arbeitsgang erforderlich, um die Kühlplatte auf die erforderliche Planheitsspezifikation zu bringen. It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature. Ihre Verwendung ist streng auf Rohrkühlplatten beschränkt. Es wird empfohlen, Angebote zu beiden Produktionsprozessen einzuholen und die Vor- und Nachteile gegeneinander abzuwägen.

Normalerweise ist die Mindestabnahmemenge für eine Extrusion oder ein Gussteil hoch, sodass Sie die richtige Anwendung benötigen, um den Einsatz dieser Verfahren zu rechtfertigen. Sowohl Extrusionen als auch Gussteile können insgesamt erhebliche Kosteneinsparungen erbringen.

Oberflächenrauheit

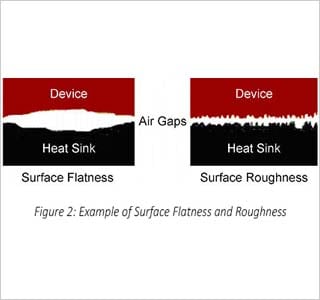

Eine Anforderung, die bei geringer Auswirkung auf die Leistung erhebliche Kosten verursachen kann, ist die Oberflächenrauheit (Oberflächengüte). Unter Rauheit versteht man bei Kühlplatten die Ungleichmäßigkeiten, Grate oder Vorsprünge auf der Oberfläche, die zu einer Unebenheit auf der Wärmeübertragungsfläche führen. Entgegen mancher Überzeugung hat die Rauheit einen relativ geringen Einfluss auf die thermische Leistung von Kühlplatten. (Siehe Abbildung 2). In den meisten Anwendungen gibt es weniger als 10 % Oberflächenkontakt oder mehr als 90 % Luftspalten zwischen der Kühlplatte und des Bauteils. Eine glattere Oberfläche wird den Prozentsatz der Luftspalten nur geringfügig verringern.

Eine typische maschinell bearbeitete Kühlplatte hat eine Oberflächengüte von 32–64 µin (81–163 µcm), was für die meisten Anwendungen ausreichend ist. Die Rauheit kann mit einem Standard-Bearbeitungszentrum auf 16 µin (41 µcm) reduziert werden. Dies erfordert jedoch eine starrere Befestigung, um mögliches Rattern zu reduzieren, sowie langsamere Geschwindigkeiten und Vorschübe des Bearbeitungskopfes. (Geschwindigkeit ist die Drehzahl, mit der sich der Schneidwerkzeugkopf dreht, und Vorschub ist die Geschwindigkeit, mit der sich der Maschinenkopf über die Kühlplatte bewegt.) Reduzierung sowohl der Geschwindigkeit als auch des Vorschubs führt zu einer längeren Zeit auf dem Bearbeitungszentrum und damit zu höheren Kosten.

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps. Das TIM sollte so dünn wie möglich sein, da der relativ hohe thermische Widerstand des TIM die Verbesserung der Leitfähigkeit durch eine glattere Oberfläche erheblich überschattet. Auch eine Erhöhung der Klemmkraft des Bauteils oder der Leiterplatte auf die Kühlplatte kann helfen, eine höhere Rauheit auszugleichen, kann aber den Druck auf die Leiterplatte oder das Bauteil erhöhen. Die Klemmspannung kann auch den Einfluss von fehlangepassten Wärmeausdehnungskoeffizienten (CTE) erhöhen, wenn sich die Kühlplatte und das Bauteil oder die Leiterplatte erwärmen.

Oberflächenplanität

Die Ebenheit der Oberfläche hat mehr Einfluss auf die thermische Leistung einer Kühlplatte als die Oberflächenrauheit, da die Kontaktfläche stark reduziert ist, wenn die Kühlplatte nicht eben ist (siehe Abbildung 2). Die Standard-Planheitsspezifikation ist 1 Zoll/Zoll (3 cm/cm). Daher wird der tiefste Punkt der Kühlplatte, innerhalb eines Zolls von Ihrem Messpunkt aus, nicht mehr als 1 Zoll (3 cm) niedriger als der höchste Punkt sein. Wenn Ihre Spezifikation eine bessere Planheit als 1 Zoll/Zoll (3 cm/cm) erfordert, besteht eine Möglichkeit, Geld zu sparen, darin, eine lokale Planheit statt einer engen Planheit über die gesamte Platte hinweg zu spezifizieren. Wenn Sie beispielsweise mehrere bipolare Transistoren mit isoliertem Gate (IGBT) auf einer Kühlplatte montieren und jeder IGBT 1 Zoll/Zoll (3 cm/cm) über die gesamte Grundplatte benötigt, spezifizieren Sie besser die lokale Planheit für einen einzelnen IGBT, als zu erfordern, dass die gesamte Platte sehr plan ist.

Der Glättungsprozess einer Kühlplatte erfolgt typischerweise mit einer hydraulischen Presse. Ein Streifschnitt kann zur Verbesserung der Planheit angewendet werden. Mit einem Streifschnitt bestimmt die Werkzeugmaschine den tiefsten Punkt Ihrer Kühlplatte und streift am tiefsten Punkt sehr wenig Metall ab und an den höheren Bereichen so viel Metall wie nötig, um eine plane Oberfläche zu erreichen. Während das Streifschneiden eines Aluminiumblocks sehr einfach ist, ist das Streifschneiden einer vakuumgelöteten Kühlplatte oder der Rohrseite einer Rohrkühlplatte schwieriger. Die Kühlflächen von vakuumgelöteten Kühlplatten und Rohren in Rohrkühlplatten sind typischerweise dünn, um die thermische Leistung zu optimieren. Wenn die Kühlplatte nicht plan ist, könnte der Streifschnitt zu tief sein und die Wände werden ausgedünnt und möglicherweise zu schwach, um dem Druck standzuhalten oder sie brechen sogar. Alternativ können Sie mit einer dickeren Kühlplatte beginnen, um das Potenzial für Leckagen zu eliminieren, aber Sie werden dabei etwas Leistung opfern.

Oberflächentopografie

Die Minimierung der Oberflächestopografie ist ebenfalls wichtig, um die Kosten niedrig zu halten, insbesondere bei Leiterplattenanwendungen. Komplexe Oberflächentopografie erfordert generell, mit einem dicken Aluminiumblock zu beginnen und nicht benötigtes Aluminium abzutragen. Dies führt zu hohen Rohmaterialkosten und übermäßigen Bearbeitungszeiten. Wenn Topographie nicht eliminiert werden kann, kann das Bündeln von Komponenten mit ähnlichen Höhen auf der Leiterplatte die Bearbeitungsanforderungen reduzieren.

Härte

Eine gegossene, extrudierte oder vakuumgelötete Kühlplatte ist nach der Verarbeitung sehr weich und hat normalerweise nur eine Härte von T0. Kühlplatten müssen gehärtet werden, da weiches Aluminium sehr schwer zu bearbeiten und zu handhaben ist. Um von einer T0- zu einer T4-Härte zu gelangen, muss die Kühlplatte wärmebehandelt werden. Beim Wärmebehandlungsprozess wird die Kühlplatte auf 1000 °F (538 °C) gebracht, bei dieser Temperatur etwa 1 Stunde/Zoll Kühlplattendicke an ihrer dicksten Stelle gehalten und dann durch sehr schnelles Abkühlen thermisch geschockt (siehe Abbildung 3). Eine Möglichkeit, die Kühlplatte abzukühlen, besteht darin, sie direkt aus dem Ofen in ein wässriges Bad zu tauchen. Um die Kühlplatte von T4 auf T6 zu bringen, muss die Kühlplatte künstlich gealtert werden. Dies wird erreicht, indem die Kühlplatten bei 300 °F–400 °F (149 °C–204 °C) für 8–16 Stunden gehalten werden. T6 liefert eine sehr harte Kühlplatte mit hoher Zugfestigkeit, was eine typische Anforderung in Militär- und Luftfahrtanwendungen ist. Für die meisten Anwendungen ist T4 jedoch hart genug, und eine Spezifikation von T6 würde nur unnötige Kosten verursachen.Montagemerkmale/Löcher

Ein weiterer Kostentreiber bei der Fertigung von Kühlplatten ist das Hinzufügen von Löchern. Ein Loch kann bis zu 3 USD zu den Kosten einer Kühlplatte hinzufügen. Einer der Hauptgründe dafür, dass Löcher zusätzliche Kosten verursachen, ist, dass es keine Löcher in einem Flüssigkeitspfad geben kann. Daher muss bei einer Rohrkühlplatte eine Biegung im Rohr vorgenommen werden, um das Loch zu berücksichtigen, und jede Biegung verursacht zusätzliche Kosten. Für eine vakuumgelötete Kühlplatte muss eine Insel im Flüssigkeitspfad geschaffen werden, was gleichbedeutend ist mit elektroerosiver Bearbeitung (EDM) der inneren Rippe. Dies kann zu einer beträchtlichen Erhöhung der maschinellen Bearbeitungszeit und damit der Kosten führen.

Es gibt verschiedene Typen von Löchern. Ein Typ ist ein Durchgangsloch, das von einer Seite der Kühlplatte bis zur anderen reicht. Ein zweiter Typ ist eine Gewindebohrung, die ein Schraubgewinde hat. Da Aluminium relativ weich ist, haben Gewindebohrungen eine begrenzte Lebensdauer, wenn die Bauteile oder Leiterplatten häufig gewechselt werden. Bei Gewindelöchern werden häufig Gewindeeinsätze verwendet. Ein Gewindeeinsatz ist ein robuster Stahleinsatz, der die Festigkeit der Gewinde für Anwendungen erhöht, bei denen ein häufiger Bauteilwechsel wahrscheinlich ist. Durchgangsbohrungen werden durch einen einzigen Bohrvorgang hergestellt, während für Gewindebohrungen ein zusätzliches Werkzeug auf der gleichen Maschineneinrichtung erforderlich ist. Gewindeeinsätze benötigen eine Gewindebohrung, um installiert werden zu können, und die Gewindeeinsatz-Installation selbst wird außerhalb des Bearbeitungszentrums abgeschlossen. Zusammenfassend lässt sich sagen, dass Durchgangslöcher am kostengünstigsten und Gewindeeinsätze am teuersten sind.

Eine enge Positions- und Abstandstoleranz der Löcher kann ebenfalls die Kosten in die Höhe treiben. Eine sinnvolle Toleranzangabe ist ±5 Zoll (±13 cm). Wie bei der Planheit wird die Angabe lokaler Toleranzen, wenn dies möglich ist, die Kosten senken. Bei großen Kühlplatten, bei denen die Löcher relativ weit voneinander entfernt sein können, wird es schwieriger, die Toleranz einzuhalten. Ein Grund dafür ist, dass die Maschinentoleranzen zunehmen, wenn der Kopf einen größeren Verfahrweg hat. Ein weiterer Grund ist, dass es in der Werkstatt thermische Gradienten von bis zu 18 °F (10 °C) geben kann, was dazu führen kann, dass sich die Kühlplatte um bis zu 5 Zoll (±13 cm) ausdehnt oder zusammenzieht. Durchgangsbohrungen lassen sich am einfachsten mit einer engeren Toleranz spezifizieren, da die Erzeugung einer Durchgangsbohrung mittels einer einzigen Werkzeugoperation erfolgt, während Gewindebohrungen nicht so leicht in der Toleranz ausgeführt werden können, da an ihrer Herstellung zwei Werkzeuge beteiligt sind. Gewindeeinsätze sind am schwersten in der Toleranz zu halten, da der Prozess ein Gewindeloch erfordert und der Gewindeeinsatz selbst eine Toleranz hat. Alle Toleranzen addieren sich und machen die Herstellung schwieriger und teurer. Die Vermeidung von kleinen Gewindelöchern trägt ebenfalls zur Kostensenkung bei. Lochgrößen von 4–40 oder kleiner sind schwierig zu bohren, da die Gewindebohrer beim Bohren brechen können. Um dieses Problem auf ein Mindestmaß zu reduzieren, muss die Maschine viel langsamer laufen. Ein Weg, um Anforderungen an enge Toleranzen bei einer Kühlplatte entgegenzuwirken, besteht darin, die Größe der Montagelöcher im Bauteil oder in der Leiterplatte zu vergrößern.

Flüssigkeitsanschlüsse

For liquid connections, straight threaded O-ring female ports generally work best. Anders als bei einem geschweißten System liefern sie die beste Abdichtung zu den geringsten Kosten. Rohrleitungsanschlüsse, wie beispielsweise ein NPT-Anschluss, bieten nicht die Präzision, die für Bauteile wie Kühlplatten erforderlich ist. Bei einer vakuumgelöteten Kühlplatte sollten männliche Anschlussstücke, wie beispielsweise mit Widerhaken oder Sicken versehene Anschlussstücke, vermieden werden, da zur Befestigung eines solchen Anschlussstücks ein weiterer Arbeitsgang wie beispielsweise Schweißen erforderlich wird. Darüber hinaus müssen Anschlüsse, die über die Kühlplatte hinausragen, während des Transports geschützt werden, was zu zusätzlichen Verpackungskosten führen kann. Schnellkupplungen sollten nur bei Bedarf eingesetzt werden, da sie bis zu 750 USD pro Paar kosten können. Schnellkupplungen sind bei Kühlplatten oder Elektronik erforderlich, die häufig ausgewechselt werden müssen. Sie sind auch für Kühlplatten erforderlich, die bereits mit Kühlflüssigkeit gefüllt geliefert werden. Bei Flüssigkeitsanschlüssen ist die Anschlusstoleranz eine weitere Überlegung. Normalerweise haben eingehende Leitungen einen gewissen Spielraum. Eine angemessene Toleranz liegt zwischen ±30 Zoll (76 cm) und ±60 Zoll (152 cm).

Design- und Fertigungspartnerschaften

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. Obwohl die beiden größten Kostentreiber bei der Fertigung von Kühlplatten die Anforderungen an die thermische Leistung und die jährliche Nachfrage sind, gibt es viele andere Faktoren, über die die Wärme- und/oder Bauteilingenieure eine gewisse Kontrolle haben. Die Sicherstellung, dass es für jede Spezifikation einen Grund gibt, da jede Spezifikation die Kosten in die Höhe treiben kann, wird dazu beitragen, die Kosten niedrig zu halten. Es ist wichtig zu bestimmen, wann Rauheit, Planheit, Oberflächentopografie, Härte, Montagemerkmale und Löcher sowie Spezifikationen für Flüssigkeitsanschlüsse erforderlich sind. Zudem ist es wichtig zu wissen, dass es viele Alternativen gibt, nicht nur im Design, sondern auch in den eingesetzten Fertigungsverfahren, die Hunderte, wenn nicht Tausende von Dollar bei der Fertigung einsparen können.

Visit our Liquid Cold Plate Section to learn more about our solutions.