Schlüsselfaktoren, die die Kosten für die Herstellung von Wärmetauschern bestimmen

Die Herstellungskosten können durch die Nachfrage stark beeinflusst werden, aber dies liegt nicht unbedingt in der Kontrolle der Thermo- oder Konstrukteure. Sie können jedoch Kosten senken, indem Sie verstehen, wie sich Kern- und Rahmenmaterialien, Schnittstellentoleranzen, Beschichtungen und andere Anforderungen auf die Kosten eines Wärmetauschers auswirken können. Indem Sie Ihren Wärmetauscherhersteller frühzeitig in den Designprozess einbeziehen, können Sie die Herstellerkostentreiber identifizieren und das kostengünstigste Design auswählen.

Kern- und Rahmenmaterialien

Kern- und Rahmenmaterialspezifikationen können die Kosten eines Wärmetauschers erheblich erhöhen. Der Kern, der aus Rohren, Flossen und/oder Blechen bestehen kann, kann mit einer Vielzahl von Metallen hergestellt werden. Die Metalle, die am häufigsten in Wärmetauschern verwendet werden, sind Kupfer, Aluminium und Edelstahl. Die Kosten für diese Metalle sind in den letzten Jahren deutlich gestiegen, wodurch ihr Anteil an den gesamten Wärmetauscherkosten noch höher ist. Da Edelstahl teurer ist als Kupfer oder Aluminium, ist es sinnvoll, sich für Kupfer oder Aluminium zu entscheiden, es sei denn, Ihre Anwendung erfordert Edelstahl. Wärmetauscher können auch mit Nickel, Cupronickel, Hastelloy®, Inconel®, Titan oder anderen Metallen hergestellt werden. Diese Metalle werden jedoch aufgrund ihrer höheren Kosten nicht so häufig verwendet.

In der Regel werden die Materialien des Kerns spezifiziert, um sicherzustellen, dass Fluidwegmetalle mit dem für die Anwendung ausgewählten Kühlmittel kompatibel sind. Beispielsweise kann Edelstahl für die Verwendung mit entionisiertem Wasser angegeben werden, während Cupronickel für die Verwendung mit Salzwasser angegeben werden kann. Wärmetauscher-Kernmaterial kann auch gewichtsabhängig ausgewählt werden. Aluminium und Titan sind bevorzugt für militärische und Luft- und Raumfahrtanwendungen, da diese Metalle weniger dicht sind.

Die Kernkosten können auch je nach gewähltem Wärmetauschertyp variieren. Kostenschwankungen sind auf die unterschiedlichen Materialmengen zurückzuführen, die für die Herstellung des spezifischen Wärmetauschers erforderlich sind, sowie auf die Menge an Fabrikzeit, die für die Herstellung des Teils erforderlich ist. Der kostengünstigste Wärmetauschertyp ist ein Kupferrohr-Fin-Wärmetauscher. Edelstahl-Rohr-Fin-Wärmetauscher sind teurer als Kupfer, weil Edelstahl ist teurer durch das Gewicht, es erfordert mehr Zeit zu stanzen, und es muss geschweißt werden. Wie Rohrflossen-Wärmetauscher sind auch vakuumgelöte Flachrohrölkühler-Wärmetauscher relativ einfach herzustellen. Umgekehrt ist der teuerste Wärmetauscher typisch ein vakuumgelöpfter Platten-Fin-Wärmetauscher.

Weitere Spezifikationen des Wärmetauschers, die zusätzliche Kosten verursachen können, sind die Materialien und Prozesse, die verwendet werden, um den Rahmen des Wärmetauschers am Kern zu befestigen. Popnieten sind die kostengünstigste Option, gefolgt von Schrauben und dann Schweißen. Schrauben sorgen für etwas mehr Kraft als Popnieten. Flachrohr-Wärmetauscherrahmen werden in der Regel mit Nieten oder Schweißen befestigt. Beim Schweißen ist das Ergebnis ein noch stärkeres und zuverlässigeres Teil, das Stöße und Vibrationen besser handhaben kann. Schweißen ist auch dann vorzuziehen, wenn Raum und Gewicht bedenliegen, z. B. bei Platten-Fin-Wärmetauschern, die in gewichtsempfindlichen Anwendungen (z. B. in der Luft) eingesetzt werden. Schweißen eliminiert die Notwendigkeit, Nieten zu verwenden, die Gewicht hinzufügen können. Darüber hinaus können Nieten einen größeren Wärmetauscherrahmen erfordern als das Schweißen, da die Nieten einen breiten Metallabschnitt benötigen, um durchzugehen und den Wärmetauscherrahmen und den Kern effektiv zusammenzuhalten. Aufgrund der zusätzlichen Werkszeit im Schweißprozess ist das Schweißen jedoch teurer als die beiden anderen Verfahren.

Schnittstellentoleranzen für die Installation von Wärmetauschern

Nach Kern- und Rahmenmaterialien sind Schnittstellentoleranzspezifikationen für Montage- und Sanitärfunktionen die nächstgrößten Kostentreiber. Für Montagemerkmale besteht der kostengünstigste Ansatz darin, Montagemerkmale in einzelne Blechkomponenten zu konstruieren. Dadurch ergeben sich Toleranzen von 0,03" bis 0,06" (76 cm bis 0,1,52 cm). Wenn engere Toleranzen erforderlich sind, muss das Produkt in der Endphase bearbeitet werden, was zusätzliche Maschinenzeit erfordert. Der Wärmetauscher ist auch durch Metallspäne oder Kühlmittel durch die Bearbeitung gefährdet, daher ist besondere Vorsicht geboten. Dieser zusätzliche Bearbeitungsschritt kann somit die Kosten erheblich erhöhen.

Die normalen Sanitärtoleranzen betragen 1/8"- bei 3/16" (ca. 318 cm bis 476 cm) für Kupferrohr-Flossenwärmetauscher und für Edelstahl- und Aluminiumprodukte mit 1/8" (ca. 318 cm). Wenn strengere Toleranzen für die Sanitäranlagen erforderlich sind, werden auch teurere Werkzeuge und eine Erhöhung der Arbeits- und Inspektionszeit erforderlich sein. Standard-Sanitärarmaturen sind am kostengünstigsten, haben jedoch lockerere Toleranzen. Ein Perlenrohrbeschlag, der mit einem 3/8" (953 cm) ID-Schlauch verbunden ist und mit einer Klemme gesichert ist, erfordert keine engen Toleranzen, sodass die Entscheidung für diese Art von Fitting helfen kann, die Kosten niedrig zu halten. Die teuersten Montageoptionen sind kundenspezifische bearbeitete Armaturen.

Beschichtungen für Wärmetauscher und Kaltplatten

Finishes zum Schutz von Thermal Management-Lösungen

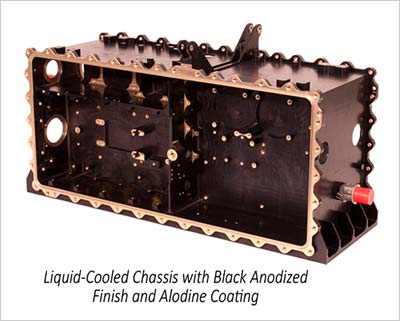

Kundenspezifische Wärmetauscher und Kaltplatten werden oft zum Korrosionsschutz oder zu kosmetischen Zwecken beschichtet. Chemische Umwandlungsbeschichtung, Eloxierung, E-Beschichtung und Lackierung sind vier Beschichtungsoptionen, die dazu beitragen, Korrosion zu minimieren und/oder zu einem attraktiveren Bauteil zu führen. Eine der am häufigsten verwendeten Beschichtungsoptionen ist die chemische Umwandlungsbeschichtung oder Chromatumwandlungsbeschichtung, auch bekannt als "Chem Film" oder Alodin. Die Umwandlungsbeschichtung trägt zur Minimierung der Oberflächenoxidation bei und ist häufig für militärische sowie kommerzielle Wärmetauscher und Kaltplatten spezifiziert. Es dient manchmal auch als Oberflächenvorbereitung für Farbe.Eloxierung

Eine weitere Option, die verwendet werden kann, um Aluminium zu schützen, ist die Eloxierung. Die Eloxierung minimiert Korrosion und Abrieb, indem die Kristallstruktur in der Nähe der Metalloberfläche geändert wird. Es erzeugt ein härteres Teil mit noch größerem Korrosionsschutz. Es ist jedoch teurer als chemische UmwandlungBeschichtung.

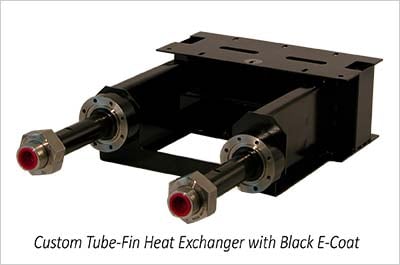

Elektrodeposition oder E-Coat

Ein drittes Beschichtungsverfahren, das Korrosionsschutz bietet, wird als E-Coat bezeichnet, auch elektrodenpositionoder Elektrocoating genannt. Eine DC-Ladung wird auf ein Metallteil aufgebracht, das in ein Bad mit entsprechend geladenen Farbpartikeln eingetaucht ist. Die Farbpartikel werden auf das Metallteil gezogen und die Farbe wird auf dem Teil abgelagert, wodurch ein gleichmäßiger, kontinuierlicher Film über die gesamte Oberfläche entsteht. Von den vier hier beschriebenen Beschichtungsarten ist es die teuerste Art von Korrosionsschutz.

Lackierung

Wärmetauscher und Kaltplatten können auch zu Korrosionsschutz- oder kosmetischen Zwecken lackiert werden. Beispielsweise werden Kupferwärmetauscher manchmal für Ästhetik lackiert, da unbeschichtetes Kupfer im Laufe der Zeit seine Farbe ändern kann.

Obwohl es sich um vier der gebräuchlichsten Beschichtungen für Wärmetauscher und Kaltplatten handelt, stehen den Original Equipment Manufacturers (OEMs) eine vielzahl von Beschichtungsoptionen zur Verfügung.

Wärmetauscherbeschichtungen

Ein weiterer wichtiger Kostentreiber sind Wärmetauscherbeschichtungen zum Korrosionsschutz oder zu kosmetischen Zwecken. Beschichtung für Korrosionsschutz ist am häufigsten auf Aluminium-Wärmetauscher, da Aluminium korrodiert leichter als andere Metalle. Es gibt verschiedene Arten von Wärmetauscherbeschichtungen, um Korrosion zu minimieren: chemische Umwandlungsbeschichtung, Eloxierung, E-Beschichtung und Lackierung.

Eine der am häufigsten verwendeten Beschichtungsoptionen ist die chemische Umwandlungsbeschichtung oder Chromatumwandlungsbeschichtung, auch bekannt als "Chem Film", die die Oberflächenoxidation minimiert. Die meisten staatlichen und kommerziellen Wärmetauscher-Engineering-Spezifikationen erfordern, dass Aluminium chemisch ummantelt werden (nach militärischem Standard MIL-DTL-5541F, zuvor MIL-C-5541E).

Neben Chem Film ist die Eloxalisierung eine weitere Option, die zum Schutz von Aluminium verwendet werden kann. Die Eloxierung minimiert Korrosion und Abrieb, indem die Kristallstruktur in der Nähe der Metalloberfläche geändert wird. Es erzeugt ein härteres Teil mit noch größerem Korrosionsschutz. Es ist jedoch keine übliche Beschichtung und es ist teurer als chemische Umwandlung Beschichtung.

Ein drittes Beschichtungsverfahren, das Korrosionsschutz bietet, wird als E-Coat bezeichnet, auch elektrodenpositionoder Elektrocoating genannt. Eine DC-Ladung wird auf ein Metallteil aufgebracht, das in ein Bad mit entsprechend geladenen Farbpartikeln eingetaucht ist. Die Farbpartikel werden auf das Metallteil gezogen und die Farbe wird auf dem Teil abgelagert, wodurch ein gleichmäßiger, kontinuierlicher Film über die gesamte Oberfläche entsteht. Es ist die teuerste Art von Wärmetauscher Korrosionsschutz.

Wärmetauscher können auch zum Korrosionsschutz oder kosmetischen Zwecken mit Farbe beschichtet werden. Beispielsweise werden Kupferwärmetauscher manchmal für Ästhetik lackiert, da unbeschichtetes Kupfer im Laufe der Zeit seine Farbe ändern kann. Für Epoxidlackanwendungen können die Kosten pro Wärmetauscher zwischen 10 und 200 US-Dollar pro Wärmetauscher liegen. Die Kosten für den Lackauftrag hängen nicht nur von der Beschichtung selbst ab, sondern auch von der Menge der zu beschichtenden Oberfläche. Wiegen Sie den Wert der zusätzlichen Korrosionsbeständigkeit oder verbessertes Aussehen gegen Kosten, um zu bestimmen, für Beschichtung oder Lackierung zu entscheiden. Wie lange soll Ihr Wärmetauscher halten? Wird Ihr Wärmetauscher sichtbar sein und wie wichtig für Ihre Endverbraucher ist das Erscheinungsbild des Wärmetauschers? Das Auftreten eines Wärmetauschers auf Geräten in einem Krankenhaus ist wahrscheinlich wichtiger als das Auftreten eines Wärmetauschers auf Geräten in einer Fabrik.

Wärmetauscher-Design- und Fertigungspartnerschaften

Wenn Sie frühzeitig mit einem Wärmetauscherhersteller arbeiten oder flexibel auf einem Druckaufbau arbeiten, können Sie die größten Kosteneinsparungen erzielen. Obwohl der größte Kostentreiber in der Herstellung von Wärmetauschern die jährliche Nachfrage ist, gibt es viele andere Faktoren, über die Wärme- und/oder Komponenteningenieure eine gewisse Kontrolle haben. Stellen Sie sicher, dass es einen Grund für jede Spezifikation gibt, da jede Spezifikation die Kosten in die Höhe treiben kann. Wenn Kern- und Rahmenmaterialien, Toleranzen und Beschichtungsspezifikationen beschrieben werden, ist es wichtig zu bestimmen, ob sie für die Anwendung erforderlich sind oder nicht. Darüber hinaus ist es wichtig zu erkennen, dass es viele Alternativen in der Wärmetauscher-Design sowie die verwendeten Herstellungsprozesse, die beide Auswirkungen Kosten.