Metallverarbeitung

Boyd ergänzt die Polymerumformung und Präzisionsverarbeitung mit Metallfertigungskapazitäten, um umfassende Dichtungs-, Wärme- und Schutzlösungen zu entwickeln.

Erhöhte thermische Leistung

Ermöglichen Sie stark verbesserte Oberflächenstrukturen, um die Wärmeübertragung zu verbessern.

Beschleunigen Sie Designzyklen und Markteinführungszeiten

Nutzen Sie unser Know-how und unsere Erfahrung, um schneller Prototypen zu erstellen und Designs zu verfeinern, die Ihnen helfen, die Konkurrenz auf dem Markt zu schlagen.

Ausgezeichnete mechanische Stabilität

Erhöhen Sie die Gesamtfestigkeit des Produkts mit internen Verbindungsoptionen, selbst in komplexen Strukturen.

Kostengünstige Lösungen

Wirtschaftliche Technologien mit schnellerem Prototyping, höherem Produktionsvolumen und kürzeren Vorlaufzeiten.

Kundenspezifisches Metalllösungsdesign mit Boyd

Boyd nutzt metall- und materialwissenschaftliches Know-how, um fortschrittliche Kühlsysteme wie Flüssigkeitskühlplatten, CDUs und Chiller, Wärmetauscher, extrem luftgekühlte Kühlkörper, thermische Gehäuse und thermische Gehäuse zu entwickeln und herzustellen. Unser Ansatz für kundenspezifisches metallbasiertes Design beginnt damit, dass wir die Leistungsanforderungen, Herausforderungen, Maßbeschränkungen und andere Anforderungen unserer Kunden verstehen und diese Anforderungen mit herstellbaren und skalierbaren Lösungen in Einklang bringen.

Sie haben eine Frage?

Spezialisiert auf hochwertige Metallverarbeitung

Wie bei allen unseren Produkten ist Boyd bestrebt, die Qualität unserer Metalllösungen zu gewährleisten. Die Prozesse in der Metallverarbeitung werden mit unseren sorgfältigen Qualitätsmanagementsystemen und Umweltmanagementsystemen kontrolliert. Metalllösungen werden strengen Leistungstests und Validierungen unterzogen, um zu bestätigen, dass unsere Lösungen Ihre Anforderungen erfüllen oder übertreffen. Extern qualifizierte GD&T-Qualitätstechniker nutzen unsere voll ausgestatteten Qualitätslabore und Spezialwerkzeuge, um die Qualität zu validieren.

Erfüllen Sie die Anwendungsanforderungen mit der richtigen Metallbearbeitungstechnologie

Das breite Spektrum an Metallbearbeitungstechnologien von Boyd ermöglicht es uns, komplexe, multifunktionale Metallbaugruppen zu prototypisieren und herzustellen, um Ihre anspruchsvollen Anwendungsanforderungen zu erfüllen. Wir verfügen über ein globales Team von über 300 Ingenieuren, die eng mit unseren Kunden zusammenarbeiten, um optimierte Lösungen zu entwickeln und die Produktionsmethoden zu optimieren.

CNC-Bearbeitung

Die Hochgeschwindigkeits-CNC-Bearbeitung von Boyd ermöglicht es uns, detaillierte und kundenspezifische Geometrien herzustellen, um Ihre anspruchsvollen Anwendungsanforderungen wie Fräsen, Fliegenschneiden, Schälen und andere komplizierte Merkmale zu erfüllen. Die CNC-Bearbeitung (Computer Numerical Control) verwandelt Rohstoffe in fertige Produkte. Die weltweiten Kapazitäten und Maschinen von Boyd helfen Ihnen, Ihre Entwürfe schnell und kostengünstig in Komponenten umzuwandeln.Additive Fertigung / 3D-Druck

Die additive Fertigung wird immer beliebter, da 3D-Drucker immer mehr Materialien aufnehmen können. Boyd steht an der Spitze des 3D-Drucks und der additiven Fertigung für die Entwicklung, das Rapid Prototyping und die Herstellung komplexer, metallbasierter Lösungen wie Heatpipes, Dampfkammern, Flüssigkeitskühlplatten, Wärmetauscher und Kühlkörper in einzigartigen Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer herzustellen sind. Wir drucken hauptsächlich mit AlSi10Mg und einem 6061-RAM2 Pulver, das die mechanischen Eigenschaften von Aluminium 6061-T6 imitiert, der beliebten Schmiedealternative.

Hartlöten und Löten

Hartlöten und Löten sind Fertigungsverfahren, bei denen Bauteile durch Erhitzen einer Löt- oder Lötlegierung zwischen Baugruppenkomponenten verbunden werden. Dieses Verfahren ist ideal für Produkte, bei denen hochwertige Verbindungen, leichte Baugruppen und hohe thermische und mechanische Leistungen erforderlich sind. Boyd nutzt hauseigene Löt- und Lötöfen wie Vakuumlöten, Salzbad-Tauchlöten, Löten unter kontrollierter Atmosphäre und Lötöfen, um Komponenten in multifunktionale und komplexe Baugruppen oder komplette Fertigungslösungen zu integrieren. Unsere Lötöfen sind für das Löten gemäß AWS C3,7 Klasse A, B und C zertifiziert. Wir sind spezialisiert auf gelötete Wärmetauscher, Flüssigkeitskühlplatten, Kühlkörper, Gehäuse und Gehäuse.

Fiktion Rührschweißen

Das Rührreibschweißen (FSW) ist ein Festkörper-Fügeverfahren, bei dem ein kundenspezifisches Werkzeug aus Sonde, Stift und Schulter verwendet wird, das an einer Verbindungslinie in zwei feste Materialien eingetaucht ist. Die Abwärts- und Rotationskraft einer Spindel erzeugt Reibungswärme. Während das Werkzeug die Oberfläche durchläuft, rührt die Sonde das Material und bildet eine Festphasenverbindung. Flüssigkeitskühlplatten werden oft auf einer vertikalen Hochgeschwindigkeits-CNC-Maschine rührreibgeschweißt. Mit schnellerem Prototyping, höherem Produktionsvolumen und kürzeren Vorlaufzeiten ist das Rührreibschweißen das bevorzugte Verfahren zur Herstellung von Kühlplatten für Kunden, die nach kostengünstigen Lösungen suchen.

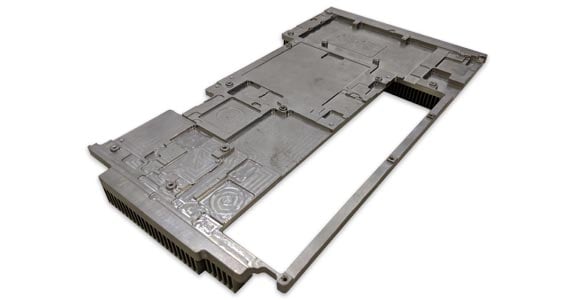

Aluminium-Druckguss

Druckguss ist ein vielseitiges Verfahren zur Herstellung von Metallteilen, bei dem geschmolzenes Metall unter Druck in Stahlformen oder Matrizen mit einem hohen Maß an Genauigkeit und Wiederholbarkeit gepresst wird. Die jahrzehntelange Erfahrung von Boyd im Hochdruck-Aluminiumdruckguss ermöglicht es uns, Aluminiumdruckgussteile mit engen Toleranzen herzustellen und den Aufwand für die Nachbearbeitung zu reduzieren, der für die Kunden erforderlich ist, um das gewünschte Aussehen und die gewünschte Leistung zu erzielen.

Haben Sie Fragen? Wir sind bereit zu helfen!