Fortschrittliche Kühlkörper: Hochleistungs-Luftkühlungslösungen

Kühlkörper spielen eine entscheidende Rolle beim Wärmemanagement, indem sie die von elektronischen Komponenten in luftgekühlten Systemen erzeugte Wärme ableiten und so zu einem sicheren, zuverlässigen und effizienten Betrieb beitragen.

Wallet-freundliche Lösungen

Kostengünstige und leicht verfügbare thermische Lösungen.

Umfangreiche Optionen

Kombinieren Sie Luftkühlungstechnologien, um die am besten geeignete Lösung für Ihre Anwendung zu finden.

Steigern Sie die thermische Leistung

Erhöhen Sie den Oberflächenkontakt mit fortschrittlichen Lamellenstrukturen für eine verbesserte Wärmeübertragung.

Was sind fortschrittliche Kühlkörper?

Fortschrittliche Kühlkörper verwenden mehrere oder komplexere Prozesse, um eine hohe Anpassung und Leistung des Kühlkörpers zu erzielen. Zu den fortschrittlichen Kühlkörpern gehören geklebte, gelötete, Reißverschluss- oder gefaltete Kühlkörperbaugruppen und Lüfterkühlkörperkombinationen sowie Druckguss- und geschälte Kühlkörper.

Sie haben eine Frage?

Warum Advanced Heatsinks verwenden?

Fortschrittliche Kühlkörper nutzen mehrere Technologien, um die Wärmeableitung in einer luftgekühlten Lösung zu verbessern. Herkömmliche Kühlkörper wie extrudierte oder gestanzte Kühlkörper sind eine ausgereifte Technologie, die sich gut für Komponenten mit geringerem Wärmestrom eignet. Mit dem Fortschritt elektronischer Geräte müssen sich auch die Kühlmethoden weiterentwickeln, um den steigenden Anforderungen an Leistung, Lebensdauer und Zuverlässigkeit gerecht zu werden.

Kundenspezifische und verbesserte Kühlkörperlösungen von Boyd

Boyd verfügt über ein halbes Jahrhundert Erfahrung in einer Vielzahl von Wärmemanagementtechnologien, die es uns ermöglichen, Kühlkörper mit mehreren Prozessen zu entwerfen und herzustellen, um kundenspezifische, verbesserte Wärmemanagementlösungen speziell für Ihr System herzustellen.

Kombinieren Sie Fertigungsprozesse für die besten Lamellenverhältnisse

Bestückte Kühlkörper kombinieren mehrere Teile zu einem einzigen Kühlkörper mit dünneren Lamellen oder einem höheren Lamellenseitenverhältnis im Vergleich zu gestanzten oder extrudierten Kühlkörpern. Die Kühlkörperbaugruppen von Boyd nutzen eine Reihe von Methoden zur Herstellung von Lamellen, um unterschiedliche Anwendungsanforderungen zu erfüllen. Durch das Aufkleben einzelner Lamellen oder eines Lamellenstapels auf einen Sockel können wir die Sockelmerkmale und Geometrien weiter anpassen oder unterschiedliche Lamellengeometrien nutzen, um die Luftkühlungsleistung vollständig zu optimieren.

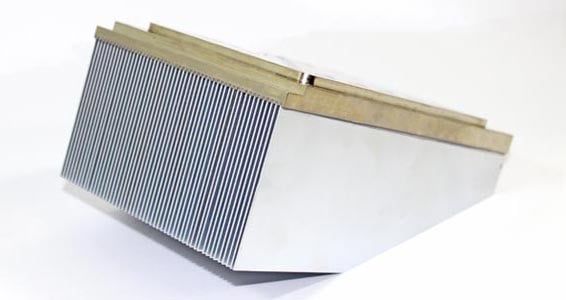

Kühlkörperbaugruppen für geklebte Lamellen und gelötete Lamellen

Geklebte und gelötete Lamellenkühlkörper bestehen aus einem gerillten Sockel mit einzelnen Lamellen, die in die Nuten eingeklebt sind. Die gerillten Böden werden extrudiert, druckgegossen oder maschinell bearbeitet, was zusätzliche Funktionen wie eingebettete Heatpipes, Dampfkammern oder gekapselte Graphit-Wärmespreizer ermöglicht. Das breite Portfolio von Boyd an extrudierten Standardböden und Standard-Lamellenschäften ermöglicht die schnelle Entwicklung und Herstellung von semi-kundenspezifischen epoxidgebundenen Lamellenlösungen sowie vollständig kundenspezifisch geklebten oder gelöteten Lamellenkühlkörpern.

Design-Flexibilität

Große Auswahl an Material- und Fertigungsoptionen.

Robuste Konstruktion

Ideal für Heavy-Duty-Anwendungen

Kühlkörper mit Reißverschluss-Rippen

Kühlkörper für Reißverschlusslamellen bestehen aus einer Reihe einzelner Blechlamellen, die mit Hilfe von Verriegelungsfunktionen gestanzt und zusammengefaltet werden. Kühlkörper mit Reißverschlusslamellen sind eine ideale luftgekühlte Lösung für Hochleistungsanwendungen mit erzwungener Konvektion. Die hohe mechanische Stabilität und Designflexibilität der Kühlkörper mit Reißverschlusslamellen ermöglichen die Integration von Heatpipes, Kanälen und Lüftern oder Gebläsen für eine umfassende Wärmemanagementlösung, die spezifische Anwendungsanforderungen erfüllt.

Hohe mechanische Stabilität

Sowohl an der Ober- als auch an der Unterseite der Flossen miteinander verbunden.

Großserienproduktion

Mit der schnellen Fertigung sind Reißverschlussflossen ideal für die Serienproduktion.

Profilkühlkörper

Profilrippen bieten eine größere Oberfläche und mehr Designflexibilität als extrudierte Kühlkörper und andere Fertigungen. Das umfangreiche Portfolio an gefalteten Lamellen von Boyd umfasst über 3 verschiedene Konfigurationen, die für eine hohe Wärmeübertragung hergestellt werden. Gefaltete Lamellen können als Teil eines kundenspezifischen Kühlkörpers gelötet, epoxidgebunden oder gelötet oder in einem thermischen System wie einem Wärmetauscher verwendet werden.

Lüfter-Kühlkörper-Baugruppen

Lüfterkühlkörperbaugruppen sind vormontierte thermische Komplettlösungen für verschiedene Anwendungen auf Platinenebene. Die von Boyd im eigenen Haus hergestellten Kühlkörper und Axiallüfter ermöglichen es Ihnen, Komponenten für schnelle Semi-Custom-Optionen zu kombinieren oder vollständig kundenspezifische Lüfterkühlkörperbaugruppen herzustellen, um Ihre spezifischen Projektanforderungen, Abmessungen, thermische Leistung und Konfigurationen zu erfüllen.

Umfangreiche Optionen

Erfüllen Sie spezifische Anforderungen mit unserer großen Auswahl an Kühlkörpern, Montagekonfigurationen und Lüfteroptionen.

Sparen Sie Zeit und Platz

Einbaufertige, kompakte Lösungen reduzieren die Montagezeit und zusätzliche Hardware.

Fortschrittliche einteilige Kühlkörperfertigung

Die fortschrittlichen Fertigungsmethoden von Boyd ermöglichen es uns, fortschrittliche einteilige Kühlkörper durch Druckguss oder Wälzschälen herzustellen. Diese Prozesse bieten eine Reihe von Flexibilität mit einem einzigen Fertigungsschritt, während andere Kühlkörperkonstruktionen einen sekundären Montageschritt erfordern.

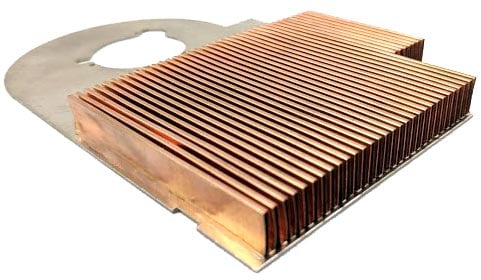

Kühlkörper mit geschliffenen Rippen

Kühlkörper mit geschälten Lamellen werden hergestellt, indem die Oberseite der Basis präzise geschnitten wird, was als Schälen bezeichnet wird, die Scheibe senkrecht zur Basis gefaltet und in regelmäßigen Abständen wiederholt wird, um Lamellen zu erzeugen. Das Schälverfahren ermöglicht eine hohe Lamellendichte und dünne Lamellenkühlkörpergeometrien für eine bessere Wärmeübertragung und Wärmeleistung als andere einteilige Kühlkörper. Die Breite der geschälten Lamellengeometrien ist ideal, um sowohl luftgekühlte Kühlkörper als auch ergänzende Flüssigkeitskühlplatten herzustellen.

Reduzierter Wärmewiderstand

Keine Fugen zwischen Sockel und Lamellen, um die Wärmeübertragung zu verhindern

Zuverlässige Montage und einfache Montage

Erhältlich mit Shurlock-Stiftaufsätzen.

Druckgegossene Kühlkörper

Druckguss-Kühlkörper werden endkonturnah hergestellt und erfordern wenig bis gar keine zusätzliche Montage oder Bearbeitung. Hochdruck-Druckgusskühlkörper erzeugen komplexe Formen mit einem hohen Maß an Genauigkeit und Wiederholbarkeit. Nutzen Sie das Design- und Fertigungs-Know-how von Boyd für einen kundenspezifischen Druckguss-Kühlkörper, der für Ihre Anwendungsanforderungen optimiert ist und gleichzeitig das Gewicht und die Kosten für Druckgusswerkzeuge minimiert.

Design-Flexibilität

Erzeugen Sie komplexe Formen mit einem hohen Maß an Genauigkeit und Wiederholbarkeit.

Kosteneffizienz

Option für Anwendungen mit hohem Volumen.

Haben Sie Fragen? Wir sind bereit zu helfen!